Quale sistema di scansione è adatto per la saldatura di forcine in rame nei motori elettrici?

TECNOLOGIA HAIRPIN

L'efficienza del motore elettrico è la stessa del consumo di carburante del motore a combustione interna ed è l'indicatore più importante direttamente correlato alle prestazioni. Pertanto, i produttori di veicoli elettrici stanno cercando di aumentare l'efficienza del motore riducendo le perdite di rame, che rappresentano la perdita maggiore del motore. Tra questi, il metodo più efficiente consiste nell'aumentare il fattore di carico dell'avvolgimento dello statore. Per questo motivo, il metodo di avvolgimento hairpin viene rapidamente applicato al settore.

FORCINE IN UNO STATORE

Il fattore di riempimento elettrico delle cave degli statori a forcina è di circa il 73%, grazie alla sezione rettangolare delle forcine e al minor numero di avvolgimenti. Questo valore è significativamente più alto rispetto ai metodi convenzionali, che raggiungono circa il 50%.

Nella tecnica "hairpin", una pistola ad aria compressa spara rettangoli preformati di filo di rame (simili a forcine) nelle fessure sul bordo del motore. Per ogni statore, devono essere lavorati tra 160 e 220 hairpin in un tempo massimo di 60-120 secondi. Successivamente, i fili vengono intrecciati e saldati. È richiesta la massima precisione per preservare la conduttività elettrica delle hairpin.

Prima di questa fase di lavorazione, vengono spesso utilizzati scanner laser. Ad esempio, forcine di filo di rame particolarmente conduttivo elettricamente e termicamente vengono spesso rimosse dallo strato di rivestimento e pulite con un raggio laser. In questo modo si ottiene un composto di rame puro, privo di interferenze da parte di particelle estranee, che può facilmente resistere a tensioni di 800 V. Tuttavia, il rame come materiale, nonostante i suoi numerosi vantaggi per l'elettromobilità, presenta anche alcuni svantaggi.

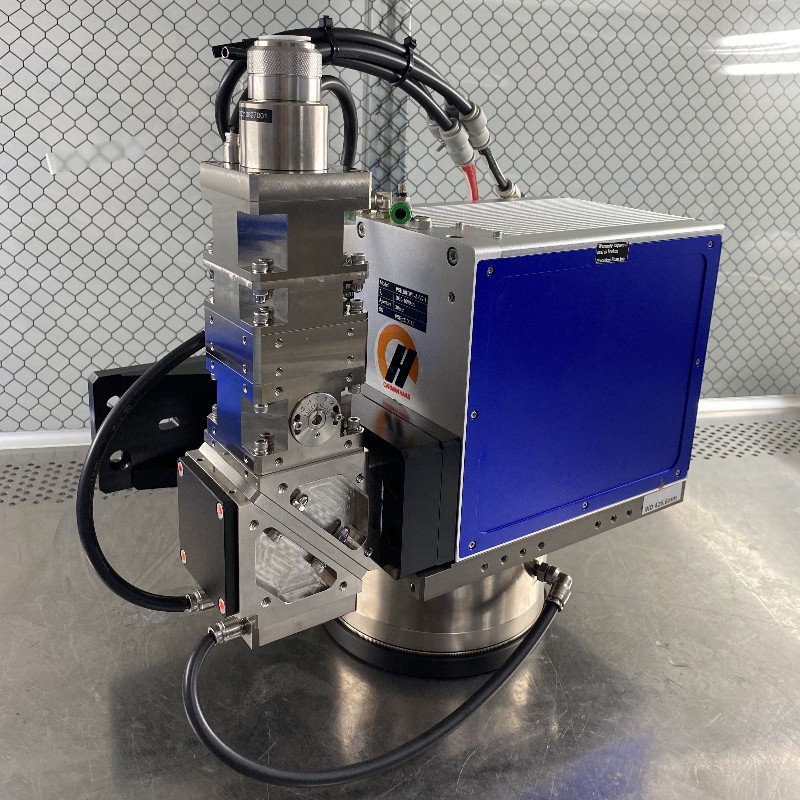

SALDATURA A FORCELLA CARMANHAAS Sistema: CHS30

Grazie ai suoi elementi ottici potenti e di alta qualità e al nostro software di saldatura personalizzato, il sistema di saldatura a forcina CARMANHAAS è disponibile per laser multimodali da 6 kW e laser ad anello da 8 kW, con un'area di lavoro di 180 x 180 mm. Su richiesta, è possibile realizzare facilmente anche attività che richiedono un sensore di monitoraggio. Saldatura immediata dopo lo scatto, nessun meccanismo di servomotore, ciclo di produzione ridotto.

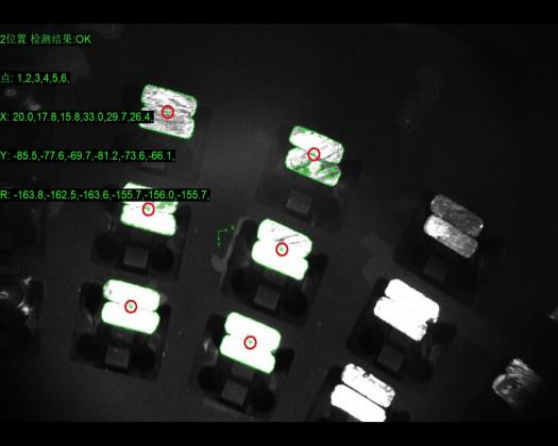

Sistema di telecamere CCD

• Dotato di telecamera industriale ad alta risoluzione da 6 milioni di pixel, installazione coassiale, in grado di eliminare gli errori causati dall'installazione inclinata, la precisione può raggiungere 0,02 mm;

• Può essere abbinato a diverse marche, diverse risoluzioni delle telecamere, diversi sistemi galvanometrici e diverse sorgenti luminose, con un elevato grado di flessibilità;

• Il software richiama direttamente l'API del programma di controllo laser, riducendo il tempo di comunicazione con il laser e migliorando l'efficienza del sistema;

• È possibile monitorare la distanza di serraggio del perno e la deviazione dell'angolo e richiamare automaticamente la procedura di saldatura corrispondente per il perno di deviazione;

• I perni con deviazione eccessiva possono essere saltati e dopo la regolazione finale è possibile effettuare una saldatura di riparazione.

CARMANHAAS Vantaggi della saldatura dello statore a forcina

1. Per il settore della saldatura laser degli statori a forcina, Carman Haas è in grado di fornire una soluzione completa;

2. Il sistema di controllo della saldatura sviluppato internamente può fornire diversi modelli di laser sul mercato per facilitare i successivi aggiornamenti e trasformazioni dei clienti;

3. Per il settore della saldatura laser degli statori, abbiamo creato un team di ricerca e sviluppo dedicato con una vasta esperienza nella produzione di massa.

Data di pubblicazione: 24-02-2022